Falhas comuns em bombas de parafuso e suas causas

Introdução

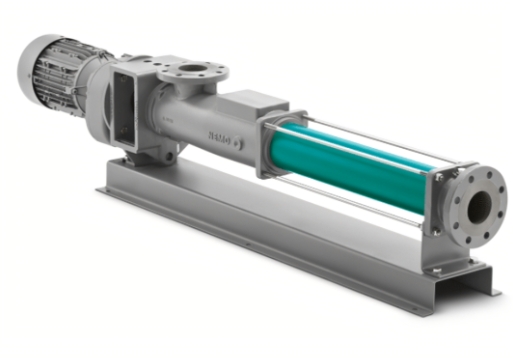

Apesar de sua confiabilidade, as bombas de parafuso não são imunes a falhas. Identificar e lidar com falhas comuns é crucial para manter o desempenho da bomba e evitar tempo de inatividade dispendioso. Esta publicação explorará as falhas mais comuns em bombas de parafuso, suas causas e soluções potenciais, apoiadas por exemplos e dados do mundo real.

Falhas e causas comuns

Cavitação: A cavitação ocorre quando a pressão de sucção da bomba é muito baixa, causando a formação e o colapso de bolhas de vapor, levando a danos. Isso geralmente é causado por NPSH (Net Positive Suction Head) insuficiente ou filtros de entrada entupidos.

Desgaste: O rotor e o estator estão sujeitos a desgaste devido à natureza abrasiva de alguns fluidos. Desgaste excessivo pode levar à eficiência reduzida e eventual falha.

Superaquecimento: O superaquecimento pode resultar de atrito excessivo, alta viscosidade do fluido ou resfriamento inadequado. Isso pode fazer com que o estator se degrade e a bomba falhe.

Vazamento: Pode ocorrer vazamento nas vedações ou entre o rotor e o estator, levando à redução da eficiência e potencial contaminação.

Exemplo do mundo real: indústria de processamento de alimentos

Em uma fábrica de processamento de alimentos, uma bomba de parafuso usada para transferir chocolate sofreu superaquecimento frequente. A análise revelou que a alta viscosidade do chocolate causou atrito excessivo, levando ao superaquecimento. A solução envolveu reduzir a velocidade da bomba e instalar um sistema de resfriamento para manter as temperaturas operacionais ideais.

Análise de dados

Cavitação: Uma bomba operando a um NPSH de 2 metros sofreu cavitação, reduzindo sua eficiência em 15%. Aumentar o NPSH para 4 metros eliminou a cavitação e restaurou a eficiência.

Desgaste: Uma bomba que manuseia polpa abrasiva apresentou uma redução de 30% na vazão após 6 meses de operação. A substituição do rotor e do estator restaurou o desempenho da bomba.

Superaquecimento: Uma bomba operando a 80°C sofreu degradação do estator em 3 meses. Reduzir a temperatura operacional para 60°C estendeu a vida útil do estator para 12 meses.

Vazamento: Uma bomba com vedações com vazamento perdeu 5% de sua vazão. A substituição das vedações eliminou o vazamento e restaurou a vazão.

Conclusão

Identificar e tratar falhas comuns em bombas de parafuso é essencial para manter seu desempenho e confiabilidade. Ao analisar exemplos e dados do mundo real, podemos desenvolver estratégias eficazes para prevenção e resolução de falhas.