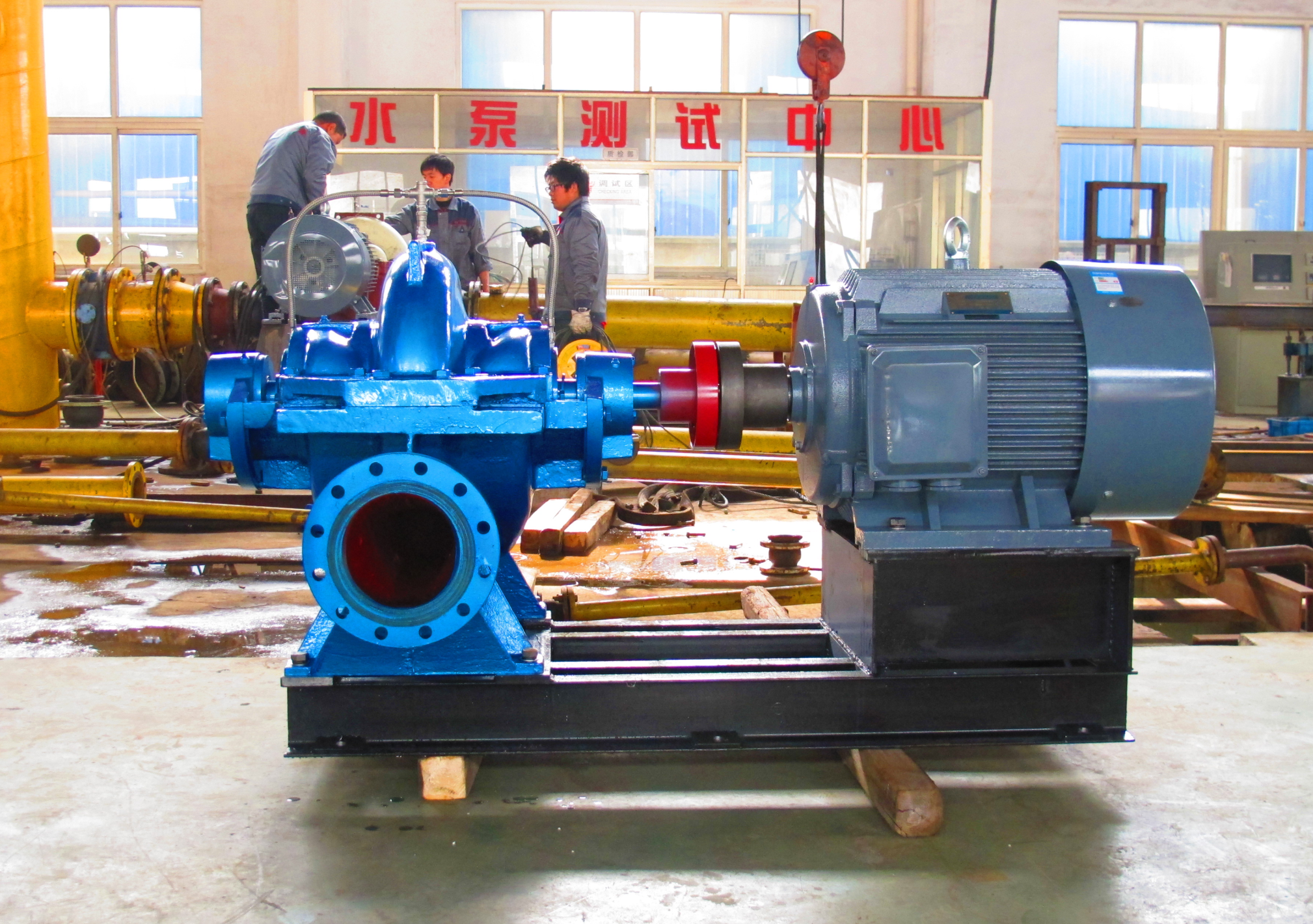

Dentro da fábrica da indústria de bombas Takada

Dentro da fábrica da indústria de bombas Takada

Fabricação de Precisão: Da Matéria-Prima à Carcaça da Bomba

O processo de fabricação na Takada Pump Industry começa com a chegada de matérias-primas de alta qualidade, principalmente ferro fundido nodular e aço inoxidável fundido, que passam por uma rigorosa inspeção de qualidade. A produção de componentes-chave, como carcaças e rotores de bombas, é realizada em centros de usinagem CNC (Controle Numérico Computadorizado). Essas máquinas de última geração traduzem projetos digitais em peças físicas com precisão micrométrica, garantindo que cada carcaça e pá do rotor esteja em conformidade exata com as especificações do projeto hidráulico. Essa etapa é crucial para alcançar alta eficiência da bomba, pois as folgas internas e o acabamento superficial desses componentes impactam diretamente o desempenho e a vida útil. A oficina é organizada segundo os princípios da manufatura enxuta, com um fluxo de trabalho claro que vai da usinagem bruta às operações de acabamento. Cada peça usinada é meticulosamente limpa e inspecionada quanto à precisão dimensional antes de seguir para a linha de montagem. Essa abordagem disciplinada para a fabricação de precisão forma a base para a construção de bombas confiáveis e de alto desempenho, garantindo que cada unidade atenda às rigorosas tolerâncias exigidas para o funcionamento ideal em campo.

A Linha de Montagem: Onde Componentes de Qualidade se Transformam em uma Bomba Confiável

O coração da fábrica é a linha de montagem meticulosamente organizada, onde componentes fabricados com precisão são transformados em unidades de bombeamento completas. O processo começa com a preparação da base e da carcaça da bomba. Técnicos qualificados, seguindo instruções de trabalho detalhadas, instalam cuidadosamente o selo mecânico — um componente crítico onde a precisão é fundamental para evitar vazamentos. O rotor balanceado é então montado no eixo da bomba, usinado com precisão, e todo o conjunto do rotor é balanceado dinamicamente para minimizar a vibração e garantir uma operação suave e silenciosa. A montagem da caixa de rolamentos é uma etapa crítica, utilizando lubrificantes de alta qualidade e fixadores com torque preciso para garantir uma longa vida útil. Para bombas críticas, esta etapa pode incluir um teste parcial para verificar a integridade do selo. Ao longo de todo o processo, há uma forte ênfase na limpeza e na organização para evitar a contaminação dos componentes internos. Cada estação é equipada com as ferramentas necessárias e equipamentos calibrados, e os técnicos realizam verificações em vários pontos, documentando dados importantes, como valores de torque e folgas. Este processo de montagem estruturado garante que cada bomba que sai da linha seja construída com o mesmo alto padrão de qualidade e confiabilidade.

Testes rigorosos e garantia de qualidade: a porta de entrada final.

Antes de qualquer bomba ser aprovada para envio, ela deve passar por uma série de testes rigorosos no centro de garantia de qualidade dedicado, que serve como a porta de entrada final. O mais crítico desses testes é o de desempenho hidrostático. Cada bomba é conectada a uma bancada de testes de circuito fechado, onde seu desempenho é medido em relação a padrões internacionais, como a ISO 9906. Parâmetros-chave, como vazão, altura manométrica (pressão), potência de entrada e eficiência, são registrados com precisão e plotados em uma curva de desempenho. A bomba deve operar suavemente em seu ponto de melhor eficiência (PME) e em toda a sua faixa de operação, sem ruídos ou vibrações anormais. Além disso, cada bomba passa por um teste de pressão hidrostática, no qual a carcaça é submetida a uma pressão significativamente maior que sua pressão máxima de trabalho para verificar se não há vazamentos ou fragilidades estruturais. Para bombas especializadas, como bombas de combate a incêndio, os critérios de teste são ainda mais rigorosos, muitas vezes exigindo a verificação do desempenho sob condições de vazão de 150% da vazão nominal, conforme as normas da NFPA 20. Somente após passar por todos esses testes, a bomba recebe sua certificação final e é preparada para embalagem e entrega, garantindo que os clientes recebam um produto comprovado e confiável.

Uma visita à fábrica da Takada Pump Industry revela um mundo onde tecnologia avançada, habilidade artesanal e um compromisso inabalável com a qualidade convergem. Da precisão da usinagem CNC ao rigoroso processo de montagem e aos testes finais, cada etapa é meticulosamente controlada e documentada. Esse controle integral do processo de fabricação é o que permite à Takada fornecer bombas que não são apenas produtos, mas sim parceiras confiáveis na gestão de água para clientes em todo o mundo, garantindo desempenho, durabilidade e tranquilidade.