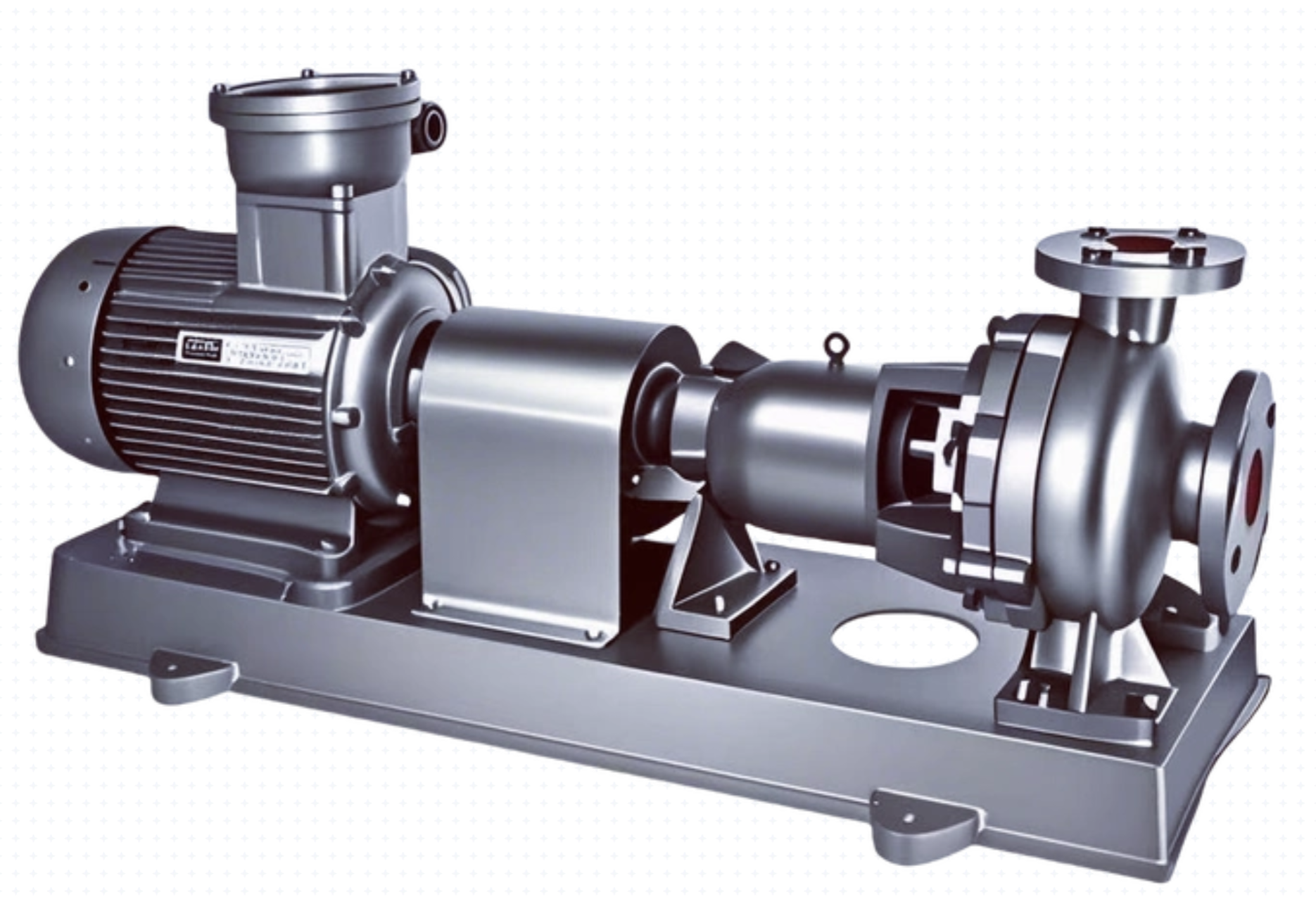

Bombas químicas de aço inoxidável: resistência à corrosão explicada

Bombas químicas de aço inoxidável: resistência à corrosão explicada

A Ciência do Aço Inoxidável: Cromo e a Camada Passiva

A excepcional resistência à corrosão das bombas químicas de aço inoxidável começa com um princípio metalúrgico fundamental: a formação de uma camada passiva. As ligas de aço inoxidável contêm um mínimo de 10,5% de cromo em massa. Quando exposto ao oxigênio, seja no ar ou na água, esse cromo reage formando uma película fina, inerte e ultra-aderente de óxido de cromo (Cr₂O₃) na superfície do metal. Essa camada passiva é autorregenerativa; se a superfície for arranhada ou danificada, o cromo no aço subjacente reage imediatamente com o oxigênio ambiente para reformar a camada protetora, impedindo o início da ferrugem. A eficácia dessa barreira é o que diferencia o aço inoxidável do aço carbono comum, que não possui cromo suficiente e, portanto, corrói facilmente. A qualidade e a estabilidade dessa camada passiva são aprimoradas por outros elementos de liga. Por exemplo, o molibdênio (Mo) é adicionado a aços como o 316 para melhorar significativamente a resistência à corrosão por pites e frestas, particularmente em ambientes ricos em cloretos, comuns em processos químicos. Compreender esse mecanismo de autorreparo é crucial para selecionar uma bomba que mantenha sua integridade mesmo diante de meios agressivos.

Selecionando a classe correta: aços inoxidáveis 304, 316 e duplex

Nem todos os aços inoxidáveis são iguais, e selecionar a classe apropriada é fundamental para garantir a longevidade da bomba em aplicações químicas específicas. As classes mais comuns para bombas químicas são 304 (AISI 304) e 316 (AISI 316).Aço inoxidável 304Oferece excelente resistência geral à corrosão contra uma ampla gama de produtos químicos orgânicos, ácidos como o ácido nítrico e produtos alimentícios. É uma opção econômica para ambientes menos agressivos. No entanto,Aço inoxidável 316É superior para aplicações químicas devido à adição de 2 a 3% de molibdênio. Essa adição aumenta drasticamente a resistência a cloretos, ácido sulfúrico e brometos, tornando-o o padrão para o manuseio de água do mar, soluções salinas e muitos produtos químicos de processos industriais. Para aplicações altamente corrosivas e exigentes, como aquelas que envolvem altas concentrações de cloreto, temperaturas extremas ou condições ácidas,Aços inoxidáveis duplex(por exemplo, 2205) são frequentemente especificados. Os aços duplex possuem uma microestrutura mista que proporciona aproximadamente o dobro da resistência ao escoamento dos aços 304 ou 316 e resistência superior à fissuração por corrosão sob tensão. A escolha da classe de aço é um equilíbrio direto entre o custo inicial e o custo total de propriedade, levando em consideração a manutenção, o tempo de inatividade e a vida útil.

Desafios de corrosão específicos da aplicação e projeto de bombas

Além da qualidade do material base, o projeto completo da bomba química deve ser concebido para combater os tipos específicos de corrosão encontrados na prática.Ataque UniformeÉ uma corrosão superficial generalizada, protegida pela camada passiva. Formas mais insidiosas incluemCorrosão por pite, ataques localizados que podem perfurar metal, eCorrosão em frestas, que ocorre em áreas de estagnação, como juntas ou roscas de parafusos. Os fabricantes de bombas resolvem esse problema garantindo acabamentos de superfície polidos para minimizar os pontos de adesão e projetando bombas sem áreas de estagnação.Corrosão galvânicaPode ocorrer quando metais diferentes entram em contato em um eletrólito (por exemplo, fluido de bomba). Isso é atenuado pelo uso de materiais compatíveis ou componentes isolantes.Trincas por corrosão sob tensão (SCC)A corrosão é um risco quando há coexistência de tensão de tração e um ambiente corrosivo (especialmente cloretos). Isso é gerenciado por meio da seleção adequada de materiais (por exemplo, aço duplex), tratamento térmico para aliviar as tensões internas da fundição e um projeto mecânico robusto. Por fim, a resistência à corrosão deve abranger todas as partes em contato com o fluido — rotor, eixo, câmara de vedação e carcaça — garantindo um sistema uniformemente resistente. A vedação mecânica, um componente crítico, também deve ser selecionada com materiais (como carboneto de silício ou cerâmica) que complementem a resistência à corrosão da própria bomba.

Em conclusão, a resistência à corrosão das bombas químicas de aço inoxidável não é uma propriedade isolada, mas sim um sistema projetado desde o nível molecular. Ela depende da camada de óxido de cromo com capacidade de autorreparação, é aprimorada por meio de ligas estratégicas, como o molibdênio no aço 316, e é alcançada através da seleção criteriosa da classe de aço e do projeto da bomba, adaptado para superar desafios corrosivos específicos. Ao compreender a ciência por trás do material e as demandas da aplicação, os engenheiros podem especificar bombas que ofereçam máxima vida útil, confiabilidade e segurança em ambientes agressivos de processamento químico, protegendo, em última análise, tanto o equipamento quanto a integridade do processo.