Métodos de solução de problemas para falhas de bombas centrífugas de estágio único

Métodos de solução de problemas para falhas de bombas centrífugas de estágio único

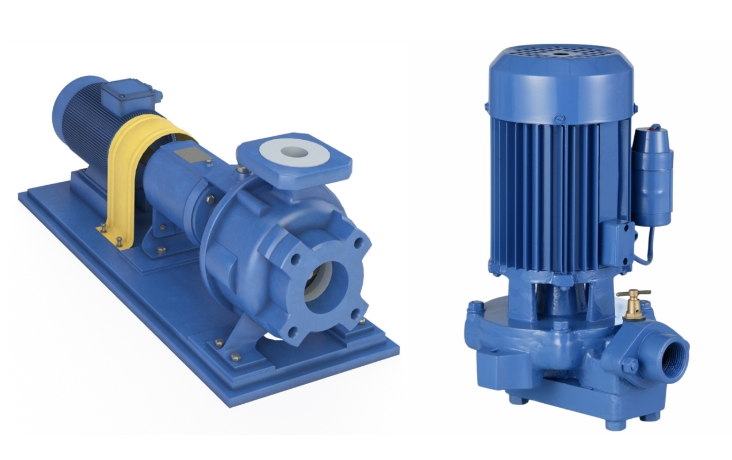

Bombas centrífugas de estágio único são amplamente utilizadas em aplicações industriais, comerciais e residenciais devido à sua simplicidade, confiabilidade e eficiência. No entanto, como qualquer dispositivo mecânico, elas são propensas a falhas ocasionais. Entender os problemas comuns e seus métodos de solução de problemas é essencial para manter o desempenho da bomba e minimizar o tempo de inatividade. Este artigo descreve os problemas mais frequentes encontrados em bombas centrífugas de estágio único e fornece métodos detalhados para resolvê-los.

1. Problemas comuns em bombas centrífugas de estágio único

Falha ao iniciar ou operar:

A bomba não liga ou funciona intermitentemente.

Fluxo ou pressão insuficiente:

A bomba fornece menos fluxo ou pressão do que o esperado.

Ruído e vibração excessivos:

Sons e vibrações incomuns durante a operação.

Superaquecimento:

A bomba ou o motor superaquecem, podendo causar danos.

Vazamento:

Vazamentos de fluido da carcaça da bomba, vedações ou conexões.

Cavitação:

Formação e colapso de bolhas de vapor, causando ruído, vibração e danos.

Alto consumo de energia:

A bomba consome mais energia do que o normal, aumentando os custos operacionais.

2. Métodos de solução de problemas

2.1. Falha ao iniciar ou operar

Causas:

Problemas de fornecimento de energia (por exemplo, quedas de tensão, conexões soltas).

Falha do motor.

Bloqueio do eixo da bomba ou do impulsor.

Sistema de partida ou controle com defeito.

Soluções:

Verifique a fonte de alimentação:

Verifique os níveis de tensão e certifique-se de que as conexões estejam seguras.

Inspecione o disjuntor e os fusíveis para verificar se há falhas.

Inspecione o motor:

Teste a continuidade dos enrolamentos do motor usando um multímetro.

Procure por sinais de superaquecimento ou danos físicos.

Limpar bloqueios:

Remova a carcaça da bomba e inspecione o impulsor em busca de detritos ou objetos estranhos.

Teste o sistema de controle:

Verifique se o motor de partida, o relé e os sensores estão funcionando corretamente.

2.2. Fluxo ou pressão insuficiente

Causas:

Linhas de sucção ou descarga obstruídas.

Desgaste ou danos no impulsor.

Entrada de ar ou vazamentos na linha de sucção.

Dimensionamento incorreto da bomba ou operação fora da faixa de projeto.

Soluções:

Limpe as linhas de sucção e descarga:

Remova bloqueios ou acúmulo de sedimentos.

Inspecione os filtros e peneiras para verificar se estão obstruídos.

Examine o impulsor:

Inspecione quanto a desgaste, rachaduras ou corrosão.

Substitua o impulsor, se necessário.

Elimine vazamentos de ar:

Aperte as conexões soltas na linha de sucção.

Garanta a vedação adequada no flange de sucção.

Revise as condições operacionais:

Verifique se a bomba está operando dentro da faixa de fluxo e pressão especificada.

2.3. Ruído e vibração excessivos

Causas:

Desalinhamento entre a bomba e o motor.

Rolamentos soltos ou desgastados.

Desequilíbrio no impulsor.

Cavitação.

Soluções:

Alinhe a bomba e o motor:

Use ferramentas de alinhamento para verificar e corrigir o alinhamento do eixo.

Inspecionar rolamentos:

Verifique se há desgaste, superaquecimento ou lubrificação inadequada.

Substitua rolamentos danificados.

Balancear o impulsor:

Remova o impulsor e inspecione quanto a desequilíbrios ou danos.

Rebalanceie ou substitua o impulsor, se necessário.

Prevenir a cavitação:

Aumente a altura de sucção ou reduza a elevação de sucção.

Otimize o projeto da linha de sucção para minimizar quedas de pressão.

2.4. Superaquecimento

Causas:

Lubrificação insuficiente nos rolamentos.

Caminhos de resfriamento bloqueados.

Sobrecarga devido a altas demandas de fluxo ou pressão.

Soluções:

Lubrifique os rolamentos:

Verifique o tipo e a quantidade de lubrificação.

Reabasteça ou substitua os lubrificantes conforme especificado pelo fabricante.

Caminhos de resfriamento limpos:

Inspecione e limpe aletas de resfriamento, passagens ou resfriadores externos.

Ajuste as condições operacionais:

Reduza os requisitos de fluxo ou altura manométrica para corresponder aos limites de projeto da bomba.

2.5. Vazamento

Causas:

Vedações ou juntas danificadas.

Fixadores ou conexões soltos.

Carcaça da bomba rachada.

Soluções:

Substituir vedações ou juntas gastas:

Inspecione selos mecânicos, anéis de vedação e juntas quanto a desgaste ou danos.

Substitua componentes defeituosos por peças compatíveis.

Aperte os fixadores:

Fixe os parafusos e as conexões de flange para eliminar vazamentos.

Inspecione o invólucro:

Verifique se há rachaduras ou corrosão no corpo da bomba.

Repare ou substitua a caixa, se necessário.

2.6. Cavitação

Causas:

Baixa altura de sucção ou alta elevação de sucção.

NPSH redutor de alta temperatura do fluido disponível.

Velocidade de fluxo excessiva na linha de sucção.

Soluções:

Aumentar a altura de sucção:

Reduza a distância vertical entre a bomba e a fonte de líquido.

Temperatura do fluido de controle:

Instale um sistema de resfriamento ou trocador de calor para diminuir a temperatura do fluido.

Otimize o projeto da linha de sucção:

Use tubos de diâmetro maior para reduzir quedas de velocidade e pressão.

2.7. Alto consumo de energia

Causas:

Sobrecarga devido ao dimensionamento incorreto da bomba.

Sujidade ou danos no impulsor.

Atrito do rolamento ou resistência mecânica.

Soluções:

Reavaliar o dimensionamento da bomba:

Verifique se a bomba atende aos requisitos hidráulicos do sistema.

Limpe ou substitua o impulsor:

Remova qualquer incrustação ou substitua os impulsores desgastados.

Reduzir o atrito:

Lubrifique os rolamentos e inspecione as peças móveis quanto a desgaste.

Conclusão

A solução de problemas de bombas centrífugas de estágio único envolve identificar a causa raiz do problema e implementar soluções direcionadas. Manutenção regular, operação adequada da bomba e reparos oportunos podem evitar muitas falhas comuns e estender a vida útil da bomba. Ao entender as causas e soluções para problemas típicos, como fluxo insuficiente, cavitação, superaquecimento e vazamento, os operadores podem garantir um desempenho confiável e eficiente da bomba em suas aplicações.